In Breckerfeld optimiert die Härterei Schmidthaus GmbH mit einer künstlichen Intelligenz die Reihenfolge und Belegung ihrer Industrieöfen. Durch die enge Kooperation mit der Effizienz-Agentur NRW und dem Dienstleister gapzero mathematical decision support entsteht eine zentrale digitale Auftragssteuerung. Bei einem Budget von 56.000 Euro lassen sich jährlich rund 800.000 Kilowattstunden Erdgas einsparen und der CO?-Ausstoß um etwa 150 Tonnen verringern. Gleichzeitig profitieren Mitarbeitende von reduzierten Planungsaufwänden und höherer Prozesssicherheit. Effizienzsteigerung maximiert.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

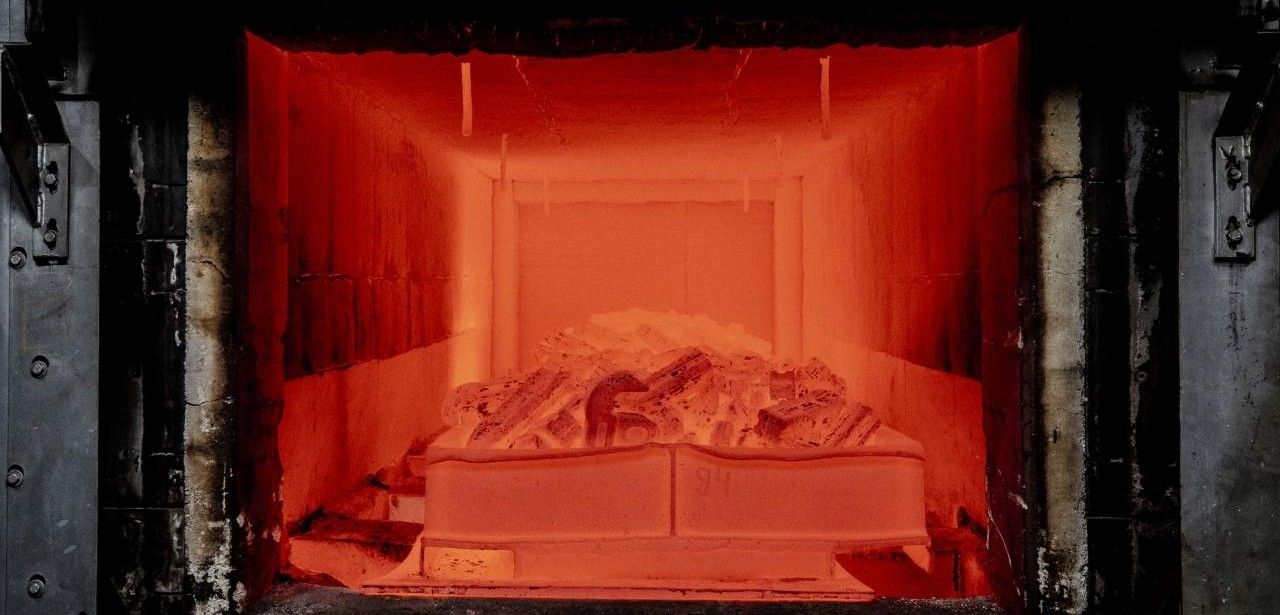

48 Industrieöfen ermöglichen Härterei Schmidthaus 250 Tonnen tägliche Verarbeitung

Die Härterei Schmidthaus GmbH blickt auf eine über 80-jährige Firmengeschichte in der Wärmebehandlung von Metallen zurück. Am Produktionsstandort Breckerfeld betreibt sie eine Ofenanlage mit 48 gasbefeuerten Kammeröfen, Durchlauföfen und Durchstoßöfen. Dabei werden täglich bis zu 250 Tonnen Material bearbeitet. Innovative Steuerungstechnologien, automatisierte Dokumentationslösungen und prozessübergreifende Vernetzung ermöglichen flexible Auftragsabwicklung, reduzierte Rüstzeiten und gleichbleibende Werkstückqualität bei gleichzeitiger Schonung von Ressourcen und Energie. Zukunftsorientierte Prozesse steigern Effizienz, senken Emissionen und Betriebskosten nachhaltig.

Zeitnah getroffene Ofenbelegungsentscheidungen wirken sich ineffizient auf Verbrauch aus

Vor der digitalen Umstellung erfolgte die Planung sämtlicher Ofenzyklen durch manuelle Abstimmung unter Berufung auf Erfahrungswerte. Kurzfristige Änderungen in Reihenfolge und Kapazität wurden direkt im Besprechungsraum entschieden, ohne dass Verbrauchs- und Temperaturdaten automatisch erfasst wurden. In der Konsequenz entstanden unregelmäßige Ofenbelegungen mit verlängerten Haltezeiten. Zusätzlich war der Energiebedarf nicht kalkulierbar, sodass wiederkehrende Schwankungen die Betriebskosten erhöhten und den Produktionsfluss hemmten. Mangelnde Automation führte zu unproduktiven Wartezeiten und signifikant erschwertem Kapazitätsmanagement.

Effiziente Energieplanung realisiert durch efa-Beratung der NRW-Effizienz-Agentur und KI-Auftragsorganisation

Im Rahmen der efa-Beratung Ressourcenschonung der Effizienz-Agentur NRW entwickelten das Unternehmen und gapzero mathematical decision support GmbH ein modulares KI-System zur Auftragsorganisation. Es gliedert sich in eigenständige Module für Auftragserfassung, Planung und Echtzeit-Controlling. Über standardisierte Schnittstellen fließen Prozessdaten direkt in die KI-Engine, die Prioritäten setzt und optimale Fertigungsreihenfolgen berechnet. Durch diese modulare Architektur lassen sich Funktionen flexibel erweitern und individuelle Kundenanforderungen schnell integrieren, ohne die Kernprozesse oder Energieeffizienz zu beeinträchtigen.

Transparente Produktionsreihenfolge steigert Effizienz und vermeidet unnötige Haltezeiten konsequent

Mit dem Einsatz eines selbstlernenden Optimierungstools werden Auftragsreihenfolgen dynamisch angepasst und die Belegung der Wärmebehandlungsöfen optimal koordiniert. Dadurch lassen sich Haltezeiten präzise realisieren, ohne energieintensive Vorheizphasen zu verlängern. Die kontinuierliche Datenauswertung verhindert Haltezeitüberschreitungen automatisch. Dieses Vorgehen senkt den Gasverbrauch deutlich, erhöht die Prozessstabilität und verbessert die Gesamtauslastung der Anlage. Zudem schafft die verbesserte Transparenz in der Planung eine solide Basis für zukünftige Skalierungen und Kosteneinsparungen sowie eine messbar verbesserte Umweltbilanz.

Digitale KI-Planung steigert Energieeffizienz in Kammeröfen um 17 Prozent

Durch den Einsatz intelligenter Algorithmen wurde die Ofenbelegung in den Kammeröfen um rund 17 Prozent energieeffizienter gestaltet. Das führt zu einer jährlichen Einsparung von circa 800.000 Kilowattstunden Erdgas und reduziert den CO?-Ausstoß um etwa 150 Tonnen pro Jahr. Die KI wertet Bestellvolumen, Materialeigenschaften und thermische Lastszenarien aus, plant flexible Chargenfolgen und passt Temperaturprofile dynamisch an. Resultat sind optimierte Energieverbräuche, gesteigerte Kapazitätsauslastung und eine verbesserte Umweltbilanz, wodurch Betriebskosten nachhaltig reduziert werden.

Prozessdatenautomatisierung eliminiert Fehlerquellen und macht Planungsprozesse transparent und sicher

Durch die maßgeschneiderte Planungssoftware verringert sich der bisher erforderliche manuelle Planungsaufwand erheblich. Anhand automatischer Datenerfassung und integrierter Datenanalyse werden Prozessschritte zentral dokumentiert und transparent dargestellt. Planer erhalten sofortigen Zugriff auf aktuelle Kennzahlen, wodurch schnelle Reaktionszeiten und präzise Planungsentscheidungen möglich werden. Diese Prozessoptimierung schafft Freiräume für das Team, um strategische Projekte, Qualitätsverbesserungen und Innovationsprozesse voranzutreiben. Insgesamt resultiert daraus eine gesteigerte Effizienz und eine nachhaltige Kostenreduktion im Produktionsbetrieb. So lassen sich Durchlaufzeiten verkürzen und Liefertermine zuverlässig einhalten.

Investition amortisiert sich durch Energieeinsparungen bereits im ersten Betriebsjahr

Mit einer Summe von 56.000 Euro investierte das Unternehmen in eine skalierbare Softwarelösung und passende Hardware. Die neuen digitalen Tools strukturieren den Produktionsablauf, automatisieren die Zuweisung von Aufträgen und reduzieren administrative Tätigkeiten. Durch die erzielten Effizienzgewinne sinken die Betriebskosten nachhaltig, wodurch sich la Investition bereits nach wenigen Fertigungszyklen amortisiert. Darüber hinaus ermöglicht die erhöhte Planungsgenauigkeit eine verbesserte Auslastung der Öfen und unterstützt die kontinuierliche Optimierung der Prozesse. So steigert Wettbewerbsfähigkeit.

Budget von 56000 Euro erzeugt hohe Einsparungen im Gasverbrauch

Die Integration einer KI-gestützten Softwarelösung zur Produktionsplanung stellt für die Härterei Schmidthaus GmbH einen Paradigmenwechsel dar. Anstatt reaktiver manueller Koordination ermöglicht das System eine vorausschauende Steuerung, die Energieverbräuche ausgleicht und emissionsarme Betriebsabläufe sicherstellt. Durch optimierte Ofenbelegung und präzise Terminvorgaben werden Ressourcen geschont und Haltezeiten minimiert. Die daraus resultierende Effizienzsteigerung senkt Kosten, verbessert die CO?-Bilanz und unterstützt das langfristige Ziel der treibhausgasneutralen Fertigung. Der Einsatz moderner Technologien zahlt sich schnell aus.